Molinillos preenrollables comerciales: Guía de equipos B2B 2025

Molinillos preenrollables comerciales: Guía de equipos B2B para operaciones de producción de cannabis

La producción comercial previa al rollo exige equipos de molienda industriales que ofrezcan un tamaño de partícula constante, una alta capacidad de rendimiento y un rendimiento confiable que procese cientos de gramos a varias libras diarias, requisitos que exceden con creces las capacidades de las molinillas de consumo. Comprender las especificaciones de las molinillas comerciales, los niveles de capacidad, los requisitos de consistencia del material y el costo total de propiedad ayuda a las empresas de cannabis a seleccionar equipos de procesamiento óptimos y al mismo tiempo evitar errores costosos al comprar sistemas de poca potencia que requieren reemplazo prematuro o maquinaria sobreespecificada que excede las necesidades de producción reales.

Esta guía integral de equipos B2B examina categorías de molinillos comerciales, desde sistemas básicos de lotes pequeños hasta procesadores industriales de gran volumen, analiza especificaciones críticas que afectan la eficiencia de la producción y la calidad del producto, y proporciona marcos de retorno de la inversión que ayudan a las empresas a justificar las inversiones en equipos mediante ahorros de mano de obra y mejoras en el rendimiento. Ya sea lanzando programas iniciales de pre-roll o ampliando las operaciones existentes, esta guía ofrece inteligencia procesable para la adquisición y optimización de equipos de molienda comerciales.

Molinillos comerciales versus de consumo: diferencias críticas de capacidad

Las amoladoras de consumo y los equipos comerciales sirven para propósitos fundamentalmente diferentes que requieren enfoques de ingeniería distintos. Comprender estas diferencias evita errores costosos al intentar escalar productos de consumo para aplicaciones comerciales.

Throughput and Capacity Requirements: Consumer grinders process 1-5 grams per grinding session for personal use. Commercial pre-roll operations require processing 28+ grams (full ounces) to multiple pounds per session maintaining consistent output through extended production runs. Even premium consumer amoladoras de gran capacidad lack chamber volume, tooth durability, and ergonomics for sustained commercial use. Attempting commercial production with consumer equipment creates bottlenecks, excessive wear, and inconsistent results damaging product quality and profitability.

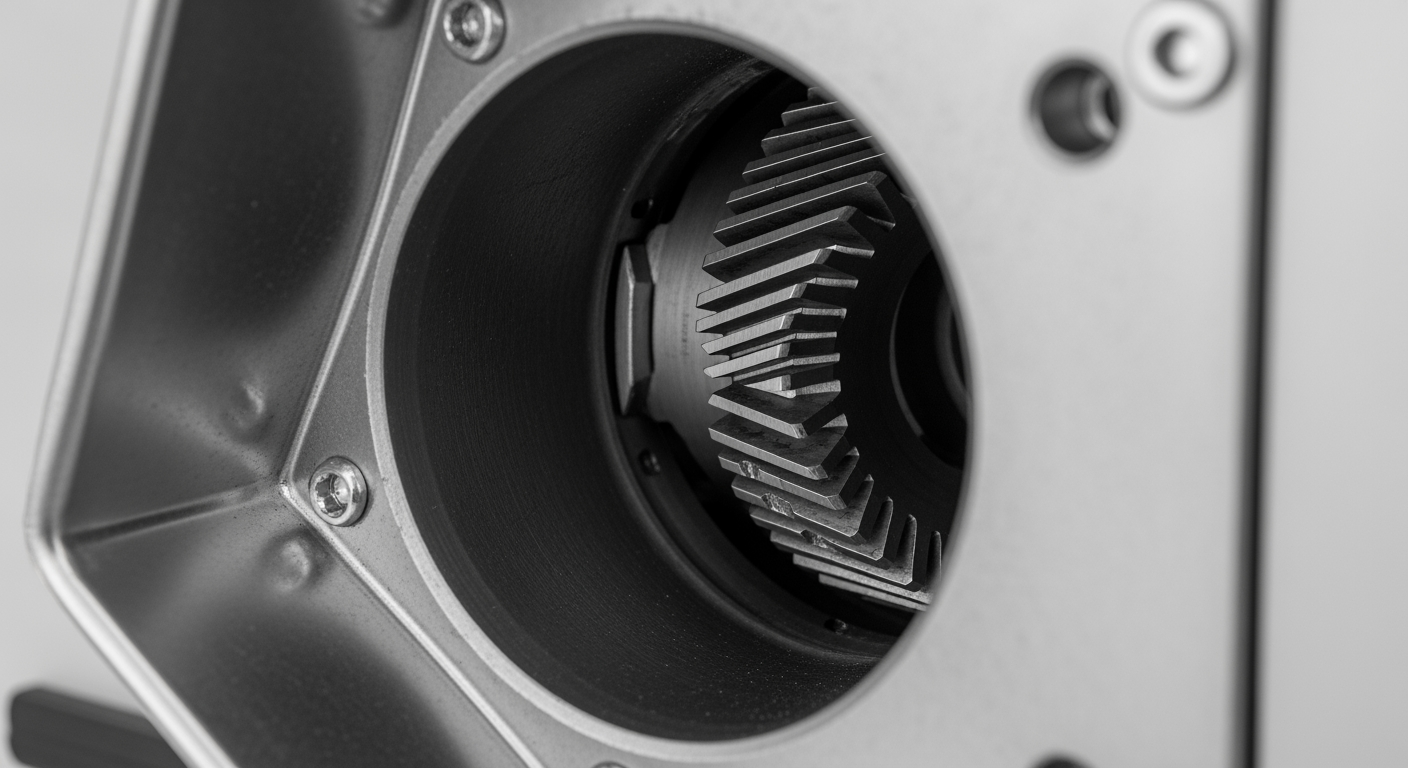

Consistency and Particle Size Control: Las amoladoras de consumo producen una consistencia "suficientemente buena" para el consumo personal donde variaciones menores no afectan significativamente la experiencia. La producción comercial previa al rollo requiere especificaciones estrictas del tamaño de las partículas que garanticen características de combustión uniformes, un comportamiento de laminación consistente y una calidad uniforme del producto en miles de unidades. Las amoladoras industriales incorporan dientes cortados con precisión, sistemas de pantalla ajustables y mecanismos de control de calidad imposibles de lograr en diseños de consumo optimizados para costos superiores a la precisión.

Durability and Duty Cycle: Las amoladoras de consumo manejan un uso personal ocasional, tal vez de 5 a 20 sesiones de molienda semanales por un total de 100 a 300 gramos mensuales. Los equipos comerciales deben soportar una operación diaria continua procesando libras de material sin degradación del rendimiento. Rodamientos industriales, construcción reforzada y materiales de calidad comercial, equipos separados clasificados para cientos de molienda diaria de productos de consumo que fallan rápidamente en los ciclos de trabajo comerciales. El costo total de propiedad incluye la frecuencia de reemplazo: equipos baratos que requieren costos de reemplazo trimestrales mucho más que los sistemas industriales duraderos que duran años.

Cleanability and Sanitation: Las amoladoras de consumo acumulan residuos que requieren una limpieza periódica, pero las normas sanitarias siguen siendo informales. El procesamiento comercial de cannabis sigue estrictos requisitos de limpieza para el cumplimiento normativo y la seguridad del producto. Las amoladoras industriales presentan diseños fáciles de desmontar, materiales seguros para alimentos y superficies que se adaptan a protocolos de desinfección imposibles con productos de consumo que utilizan materiales o construcciones inadecuadas para los estándares de saneamiento comerciales. La falta de inspecciones sanitarias debido a una limpieza inadecuada del equipo crea violaciones regulatorias y posibles riesgos de licencia.

Molinillos comerciales de nivel básico: sistemas de producción por lotes pequeños

Las amoladoras comerciales de nivel básico prestan servicios a pequeñas operaciones de preenrollado, empresas emergentes y aplicaciones de prueba/I+D que requieren coherencia comercial sin un alto rendimiento. Comprender esta categoría ayuda a las empresas a alcanzar adecuadamente las inversiones iniciales en equipos.

Capacity and Throughput Specifications: Las amoladoras comerciales de entrada suelen procesar de 1 a 4 onzas (28 a 112 gramos) por lote con ciclos de molienda de 2 a 5 minutos. La capacidad diaria es de 8 a 20 onzas (224 a 560 gramos), suponiendo un flujo de trabajo y intervalos de limpieza razonables para el operador. Esta salida se adapta a empresas que producen entre 100 y 400 pre-rollos diarios o aproximadamente entre 700 y 2800 semanales: pequeños programas de dispensario y operaciones de inicio. Intentar llevar los sistemas de entrada más allá de la capacidad diseñada acelera el desgaste y degrada la consistencia, lo que los convierte en soluciones deficientes a largo plazo para operaciones en rápido crecimiento.

Pricing and Investment Requirements: Las amoladoras comerciales de nivel básico cuestan entre 800 y 2500 dólares, según las características y el fabricante. Si bien son significativamente más caras que los productos de consumo, la inversión sigue siendo accesible para pequeñas empresas y nuevas empresas. Los modelos básicos a $800-$1200 brindan operación manual con capacidad de ajuste limitada. Los sistemas de entrada de nivel medio ($1,500-$2,500) incorporan un tamaño de partículas ajustable, una ergonomía mejorada y una durabilidad mejorada, lo que justifica primas para las empresas que priorizan la calidad y la longevidad. Evalúe el costo total de propiedad durante 2 o 3 años en lugar de solo los precios iniciales: molinillo de $2,000 que dura tres años con costos de mantenimiento mínimos inferiores a $800 unidades que requieren reemplazo anualmente.

Typical Construction and Features: Las amoladoras comerciales de entrada suelen utilizar una construcción de aluminio o acero inoxidable de alta resistencia con dientes reforzados y volúmenes de cámara mejorados en comparación con los productos de consumo. Los sistemas de accionamiento de manivela manual o motor eléctrico reemplazan la operación de torsión manual, lo que reduce la fatiga del operador y mejora la consistencia. Las cribas extraíbles permiten ajustes del tamaño de partículas y una limpieza simplificada. Las tolvas más grandes aceptan varios gramos simultáneamente, lo que reduce la frecuencia de recarga durante las series de producción. Estas características mejoran colectivamente la productividad entre un 300% y un 500% en comparación con las amoladoras de consumo a pesar de los modestos aumentos de costos de 3 a 5 veces.

Ideal Applications: Los sistemas comerciales de entrada se adaptan a los dispensarios que agregan programas de preenrollado que producen entre 50 y 200 unidades diarias, servicios de entrega que ensamblan paquetes variados y pequeños fabricantes que prueban productos antes de escalar la producción. Estas amoladoras también funcionan bien como equipos de respaldo para operaciones más grandes, evitando paradas completas de producción durante el mantenimiento o fallas del equipo primario. No intente procesar libras diariamente a través de equipos de entrada: las demandas de producción que exceden la capacidad diseñada crean frustración y fallas prematuras en los equipos.

Sistemas comerciales de nivel medio: caballos de batalla de producción estándar

Las amoladoras comerciales de nivel medio representan equipos de producción convencionales para programas de preenrollado establecidos, fabricantes de volumen moderado y operaciones de múltiples ubicaciones. Esta categoría ofrece un equilibrio óptimo entre costo y rendimiento para la mayoría de las aplicaciones comerciales.

Enhanced Throughput and Efficiency: Los sistemas de nivel medio procesan de 4 a 12 onzas (112 a 336 gramos) por lote con ciclos de molienda de 1 a 3 minutos mediante una potencia del motor mejorada y una geometría dental optimizada. La capacidad diaria alcanza más de 32 a 80 onzas (900 a 2240+ gramos), lo que respalda la producción de 500 a 1500 pre-rollos diarios dependiendo de los pesos de llenado. Este rendimiento sirve a programas de dispensarios establecidos, fabricantes regionales y operaciones en crecimiento que van más allá de las limitaciones de los equipos de entrada. Las mejoras en la productividad justifican precios de 2 a 4 veces más que los sistemas de entrada a través de ahorros de mano de obra y una mayor producción.

Investment Range and ROI Considerations: Las amoladoras comerciales de nivel medio cuestan entre 3.000 y 8.000 dólares, lo que representa una importante inversión de capital que requiere un análisis de retorno de la inversión y una justificación empresarial. Sin embargo, los ahorros de mano de obra derivados de una mayor eficiencia generalmente justifican inversiones dentro de 6 a 12 meses para operaciones que procesan más de 500 gramos diarios. Calcule los costos de mano de obra completamente cargados (salarios más beneficios) gastados moliendo manualmente con el equipo de entrada versus el procesamiento automatizado con sistemas de nivel medio: ahorros de tiempo de 2 a 4 horas diarias a $20-$30 los costos por hora completamente cargados generan $40-$120 de ahorro diario o $14,000-$43,000 anualmente, lo que justifica una inversión de $5,000 en equipos en 1-4 meses solo mediante reducción de mano de obra.

Advanced Features and Capabilities: Los sistemas de nivel medio incorporan motores eléctricos con control de velocidad variable que permiten ajustes del tamaño de partículas mediante modificaciones del tiempo de molienda. Múltiples tamaños de pantalla intercambiables permiten producir diferentes consistencias de molienda para varias líneas de productos sin comprar equipos separados. Los temporizadores digitales garantizan un procesamiento por lotes consistente eliminando la variación del operador. Algunos modelos incluyen sistemas de recolección integrados que canalizan el material molido directamente en máquinas llenadoras de conos o embalajes, lo que reduce las pérdidas por manipulación y transferencia. Estas características de productividad separan los equipos profesionales de la funcionalidad básica de molienda.

Maintenance and Longevity: Las amoladoras de nivel medio de calidad soportan de 3 a 5 años de uso comercial diario con un mantenimiento adecuado: limpieza periódica, afilado o reemplazo de dientes y lubricación de rodamientos. El costo total de propiedad, incluido el mantenimiento, suele oscilar entre $1,500 y $2,500 al año después de la compra inicial (suministros de limpieza, piezas de repuesto, servicio periódico). Tenga en cuenta estos costos continuos en el presupuesto del equipo: el costo total de propiedad a 5 años para una amoladora de $5,000 se aproxima a $12,500-$17,500, incluido el mantenimiento, o $2,500-$3,500 al año. Esto representa un valor excelente para equipos que soportan entre $100,000 y $500,000+ ingresos anuales previos a la rollo.

Sistemas Industriales de Alto Volumen: Procesamiento de Máximo Rendimiento

Los equipos de molienda industrial sirven a fabricantes de gran volumen, operadores multiestatales e instalaciones de producción a gran escala que procesan entre libras y decenas de libras diariamente. Comprender las capacidades industriales ayuda a las empresas en crecimiento a planificar hojas de ruta de ampliación e inversiones en capacidad.

Maximum Capacity Specifications: Los sistemas industriales procesan de 1 a 5 libras (448 a 2240 gramos) por lote con ciclos de molienda de 30 segundos a 2 minutos. El rendimiento diario alcanza más de 20 a 100 libras, lo que respalda la producción de más de 5000 a 25 000 pre-rollos dependiendo de los pesos de llenado y la eficiencia operativa. Esta capacidad extrema sirve a los principales fabricantes que abastecen a los mercados regionales o multiestatales donde los programas de pre-rollo representan los principales impulsores de ingresos. La potencia de procesamiento elimina la molienda ya que la restricción de producción desplaza los cuellos de botella hacia los procesos de laminación, envasado u otros procesos posteriores.

Significant Capital Investment Requirements: Las amoladoras industriales cuestan entre 15.000 y 75.000 dólares o más, lo que representa importantes gastos de capital que requieren un análisis financiero detallado y planificación empresarial. Sin embargo, para operaciones que procesan entre 5 y 20 libras diarias, las ganancias de productividad y los ahorros de mano de obra justifican las inversiones a través de espectaculares mejoras de eficiencia. Las empresas que procesan sólo 5 libras diarias (aproximadamente 1.250 pre-rollos de 1 gramo) generan entre 2 y 4 dólares de ingresos por unidad y producen entre 2.500 y 5.000 dólares de ingresos diarios o entre 900.000 y 1.800.000 de dólares al año. En este contexto, una inversión de 30.000 dólares en equipos de molienda que respaldan estos ingresos representa entre el 1,5% y el 3% de las ventas anuales, lo que se justifica fácilmente si el equipo evita que las limitaciones de producción limiten el crecimiento.

Automation and Integration Features: Las amoladoras industriales a menudo se integran con sistemas automatizados de llenado de conos, líneas de envasado y software de gestión de producción que crean flujos de trabajo de procesamiento totalmente automatizados. El material se alimenta continuamente desde las tolvas, pasando por la molienda hasta el llenado, con una mínima intervención del operador. Los sistemas de seguimiento de la producción monitorean el rendimiento, identifican oportunidades de optimización y generan la documentación de cumplimiento necesaria para la fabricación regulada de cannabis. Este nivel de automatización transforma la producción previa al rollo de manual artesanal en un proceso industrial a escala capaz de producir de gran volumen de forma constante.

Installation and Operational Requirements: A diferencia de los sistemas de entrada y de nivel medio que funcionan con servicio eléctrico estándar, las amoladoras industriales pueden requerir energía trifásica o de 220 V, circuitos dedicados e instalación profesional. Los costos de instalación de factores ($1,000-$5,000 típicos) en los presupuestos totales de equipos. Los sistemas industriales también exigen más espacio, ventilación mejorada para la gestión del polvo y potencialmente amortiguación del sonido para reducir el ruido en los entornos de producción. Evalúe las capacidades de las instalaciones antes de comprar equipos industriales, garantizando que los sistemas del edificio respalden los requisitos operativos.

Especificaciones críticas: evaluación del rendimiento de la amoladora comercial

Comprender las especificaciones técnicas clave ayuda a las empresas a comparar equipos objetivamente y seleccionar sistemas que cumplan con los requisitos operativos reales en lugar de afirmaciones de marketing.

Motor Power and Torque: Las especificaciones del motor determinan directamente la capacidad de molienda y la consistencia bajo carga. Los sistemas comerciales de entrada suelen utilizar motores de 150 a 300 vatios adecuados para lotes de 1 a 4 onzas. El equipo de nivel medio emplea motores de 300 a 750 vatios que manejan cargas de 4 a 12 onzas. Los sistemas industriales cuentan con motores de 1 a 5+ caballos de fuerza (750 a 3700+ vatios) que procesan cantidades de más de una libra. Los motores de poca potencia se atascan bajo cargas completas, lo que produce resultados inconsistentes y desgaste acelerado. Verifique que las especificaciones del motor admitan la capacidad nominal máxima del lote con reservas de energía razonables evitando tensiones durante el funcionamiento normal.

Grinding Chamber Volume: La capacidad física de la cámara limita los tamaños de los lotes independientemente de la potencia del motor. Mida el volumen de la cámara de molienda interior en pulgadas cúbicas o litros en comparación con las afirmaciones de capacidad nominal. Algunos fabricantes sobreestiman la capacidad basándose en material poco empaquetado, mientras que la capacidad útil real con la flor cargada correctamente es entre un 20 y un 30% menor. Solicite una demostración de la capacidad nominal real del procesamiento antes de comprarlo; si el fabricante duda o demuestra con cargas parciales, sospeche que las especificaciones están exageradas.

Particle Size Consistency and Uniformity: La calidad del preenrollado comercial depende de un tamaño de partícula constante, no demasiado fino (quema rápido, duro) o demasiado grueso (quema desigual, problemas de laminación). Las amoladoras comerciales de calidad producen entre un 80% y un 90% más de la producción dentro del rango de tamaño de partícula objetivo en comparación con los equipos económicos que generan distribuciones amplias. Solicite datos de análisis del tamaño de partículas o realice pruebas con pantallas estandarizadas que midan el porcentaje de producción que se encuentre dentro de los rangos deseados. El tamaño inconsistente de las partículas crea problemas de calidad, ninguna cantidad de procesamiento posterior los corrige.

Throughput Rate (grams per minute): Calcule el rendimiento real de molienda, incluidos los ciclos de carga, operación y vaciado, no solo el tiempo de molienda motorizado. Un lote de procesamiento de molinillo de 4 onzas (112 gramos) en un ciclo de molienda de 2 minutos puede requerir de 3 a 4 minutos en total, incluida la carga y el vaciado. Esto produce un rendimiento efectivo de 28 a 37 gramos por minuto frente a 56 gramos por minuto considerando solo el tiempo de molienda. Los cálculos realistas de rendimiento evitan la sobreestimación de la capacidad diaria, lo que crea errores de planificación de producción y objetivos incumplidos.

Manejo de materiales e integración del flujo de trabajo

La molienda comercial existe dentro de flujos de trabajo de producción más amplios. La optimización del flujo de material antes y después de la molienda mejora la eficiencia operativa general más allá de la simple selección del molinillo.

Pre-Grinding Material Preparation: El contenido de humedad de la flor afecta drásticamente la consistencia de molienda y el rendimiento del equipo. El material por debajo del 8% de humedad se vuelve polvoriento y se muele demasiado, mientras que por encima del 14% de humedad crea engomado y obstrucción del equipo. Implementar protocolos de acondicionamiento y prueba de humedad que garanticen que el material entre en molienda con una humedad óptima del 10 al 12% para obtener mejores resultados. La temperatura también importa: la flor fría (por debajo de 60°F) muele de manera diferente que el material a temperatura ambiente. Permita que la flor almacenada en frío alcance la temperatura ambiente antes de moler, evitando variaciones de consistencia.

Collection and Transfer Systems: El material molido debe transferirse eficientemente desde la amoladora al llenado o embalaje de conos sin pérdidas ni contaminación. Los sistemas de entrada suelen utilizar recolección manual, lo que requiere que los operadores recojan flores molidas en contenedores, lo que es simple pero requiere mucho tiempo y genera pérdidas por transferencia. Los equipos de nivel medio ofrecen recolección alimentada por gravedad que canaliza el material directamente a los contenedores. Los sistemas industriales se integran con transportadores de transferencia automatizados o sistemas neumáticos que mueven el material a procesos posteriores sin manipulación manual. Optimizar los sistemas de recolección apropiados a la escala de producción: la recolección manual aceptable entre 100 y 200 pre-rollos diarios se convierte en un cuello de botella importante con una producción de más de 1000 unidades.

Contamination Prevention: La molienda comercial genera polvo fino para plantas que puede contaminar los entornos y productos de trabajo. Las amoladoras comerciales de calidad cuentan con cámaras de molienda cerradas que minimizan el escape de polvo durante la operación. Considere sistemas complementarios de recolección de polvo para operaciones de gran volumen: las aspiradoras de taller simples con filtros HEPA capturan partículas en el aire evitando la contaminación ambiental y mejorando la calidad del aire para los operadores. Esta inversión protege tanto la calidad del producto como la salud de los trabajadores mientras mantiene entornos de producción más limpios que pasan las inspecciones reglamentarias.

Batch Tracking and Compliance: Las regulaciones sobre cannabis a menudo requieren un seguimiento del material procesado desde la flor cruda hasta los preenrollados terminados. Implementar sistemas de etiquetado de lotes que garanticen que el material molido mantenga la trazabilidad hasta los lotes de origen. Algunas amoladoras comerciales se integran con plataformas de seguimiento de semillas a venta que registran automáticamente las cantidades de procesamiento y las marcas de tiempo creando documentación de cumplimiento. Incluso sin integración automatizada, establezca procedimientos manuales de seguimiento de lotes que eviten violaciones regulatorias y faciliten retiros del mercado si surgen problemas de calidad que requieran la recuperación del producto de la distribución.

Análisis del costo total de propiedad

El precio de compra del equipo representa sólo un componente de costo inicial. Los compradores sofisticados evalúan el costo total de propiedad, incluido el mantenimiento, los consumibles, la mano de obra y las pérdidas de productividad derivadas del tiempo de inactividad.

Maintenance and Replacement Parts: Las amoladoras comerciales requieren mantenimiento periódico: limpieza, lubricación, afilado o reemplazo de dientes, cambios de pantalla, servicio de rodamientos y mantenimiento de motores. Presupuesto de $500 a $2000 al año para sistemas de entrada, $1000 a $3500 para equipos de nivel medio y $3000 a $8000+ para unidades industriales dependiendo de la intensidad de uso. Los proveedores deben proporcionar programas de mantenimiento claros e información sobre la disponibilidad de piezas durante la evaluación de compras. Los equipos de fabricantes sin redes de servicio y piezas accesibles crean riesgos operativos cuando las reparaciones requieren un tiempo de inactividad prolongado en espera de componentes.

Labor Cost Implications: Calcule los costos de mano de obra completamente cargada (salarios, beneficios, impuestos, gastos generales) para las operaciones de molienda comparando alternativas de equipos. Si el sistema de entrada A requiere 2 horas diarias de molienda versus el sistema B de nivel medio que completa la misma producción en 45 minutos, el ahorro diario de 1,25 horas a $25, los costos de mano de obra completamente cargada equivalen a $31,25 diarios o $11 400 al año. Este ahorro de mano de obra probablemente justifique una inversión de mejora de equipo de entre $3,000 y $5,000 dentro de 3 a 6 meses. Siempre evalúe la eficiencia del equipo a través de la lente del costo de mano de obra: los ahorros aparentes en el equipo se vuelven costosos cuando se requiere mano de obra excesiva.

Downtime and Backup Considerations: Las fallas de los equipos durante las series de producción generan pérdidas de ingresos por ventas perdidas y costos laborales para el personal inactivo. Las operaciones que dependen de sistemas de molienda individuales corren el riesgo de sufrir pérdidas significativas por el tiempo de inactividad del equipo. Considere mantener las amoladoras de respaldo, tal vez manteniendo operativos los equipos básicos retirados como respaldo de emergencia al actualizarlos a sistemas de nivel medio. La inversión de respaldo parece costosa hasta que se compara con las pérdidas de ingresos y el desperdicio de mano de obra durante el tiempo de inactividad de varios días en espera de reparaciones en equipos de un solo punto de falla.

Scalability and Growth Planning: Evaluar las compras de equipos a través de proyecciones de crecimiento de 2 a 3 años evitando especificaciones insuficientes que requieran un reemplazo prematuro. Una startup que produce 200 pre-rollos diarios puede funcionar adecuadamente con el equipo de entrada hoy en día, pero si el plan de negocios proyecta 800 pre-rollos diarios dentro de los 18 meses, considere comprar capacidad de nivel medio de inmediato. Reemplazar el equipo después de 12 a 18 meses genera pérdidas del 30 al 50% debido a la depreciación de la reventa del equipo, es mejor sobreespecificar ligeramente inicialmente que subestimar las que requieren costosas actualizaciones a corto plazo.

Mejores prácticas en la adquisición de molinillos comerciales

La compra de equipos profesionales requiere procesos de evaluación sistemáticos que eviten errores costosos y garanticen que el equipo cumpla con los requisitos operativos.

Hands-On Demonstration and Testing: Nunca compre equipos de molienda comerciales sin realizar demostraciones operativas de procesamiento de flores de cannabis reales (o equivalentes legales de cáñamo). Las demostraciones revelan características operativas imposibles de evaluar únicamente a través de especificaciones: niveles de ruido, facilidad de uso, requisitos de limpieza, consistencia real lograda y rendimiento realista. Solicite procesamiento de capacidad nominal completa durante las demostraciones: los fabricantes que se sienten cómodos con sus especificaciones demuestran fácilmente cargas máximas, mientras que aquellos que exageran sus capacidades evitan las pruebas de capacidad total.

Reference Checks with Existing Users: Solicite referencias de clientes a fabricantes que identifiquen específicamente operaciones de tamaño similar utilizando equipos durante más de 6 meses. Las referencias de contacto preguntan sobre satisfacción, confiabilidad, requisitos de mantenimiento y si volverían a comprar el mismo equipo conociendo la experiencia actual. Las referencias que revelan problemas o insatisfacción constantes proporcionan advertencias valiosas que evitan errores costosos. Los fabricantes reacios a proporcionar referencias de clientes o que solo ofrecen instalaciones nuevas probablemente tengan problemas de satisfacción que están ocultando.

Warranty and Service Agreement Evaluation: Los equipos comerciales deben incluir garantías integrales mínimas de 1 año que cubran piezas y mano de obra por defectos de fabricación. Las garantías extendidas (2-5 años) disponibles para costos adicionales a menudo justifican la inversión en equipos de producción críticos. Evaluar cuidadosamente los acuerdos de servicio: algunos incluyen mantenimiento preventivo y servicio prioritario, mientras que otros solo cubren el reemplazo de piezas. Comprender los tiempos de respuesta para llamadas de servicio y disponibilidad de piezas. Las fallas del equipo que causan un tiempo de inactividad de 3 días debido a un servicio lento destruyen la eficiencia operativa independientemente de la cobertura de garantía técnicamente existente.

Financing and Cash Flow Considerations: Las trituradoras comerciales que oscilan entre $3000 y $50 000+ representan importantes inversiones de capital que potencialmente ponen a prueba el flujo de caja. La financiación de equipos a través de fabricantes o prestamistas externos distribuye los costos entre 24 y 48 meses, mejorando el flujo de caja aunque aumentando el costo total a través de intereses. Evaluar si los costos de financiamiento exceden el valor de preservar el capital de trabajo para otras necesidades comerciales. Las empresas con posiciones de efectivo sólidas pueden negociar descuentos del 5 al 10% para el pago anticipado completo versus las compras financiadas; calcule si el porcentaje de descuento excede su costo de capital determinando el enfoque de pago óptimo.

Criterios de evaluación y selección de proveedores

La calidad de las amoladoras comerciales varía drásticamente entre fabricantes y proveedores. La evaluación sistemática de proveedores impide tomar decisiones de compra basadas en marketing en lugar de en capacidad y confiabilidad reales.

Manufacturing Quality and Consistency: Evaluar los procesos de producción del fabricante y los procedimientos de control de calidad. Los fabricantes que utilizan mecanizado CNC y fabricación de precisión producen equipos consistentes que cumplen con las especificaciones, mientras que aquellos que dependen de la fabricación manual muestran variación de unidad a unidad e inconsistencia de calidad. Solicite recorridos por la fábrica o información detallada sobre el proceso de fabricación. Las empresas transparentes sobre la fabricación demuestran confianza en los procesos, mientras que aquellas que desvían o rechazan información probablemente tengan problemas de control de calidad que ocultan.

Parts Availability and Service Network: Los equipos que requieren piezas patentadas disponibles solo en fuentes individuales crean vulnerabilidad a aumentos de precios e interrupciones en el suministro. Prefiera que los fabricantes utilicen componentes estándar (motores, cojinetes, sujetadores) disponibles de múltiples proveedores que garanticen la disponibilidad de piezas a largo plazo. Evaluar el alcance de la red de servicio: los fabricantes con redes de servicio a nivel nacional brindan una respuesta más rápida que aquellos que requieren enviar el equipo de regreso a instalaciones individuales para todas las reparaciones.

Industry Experience and Reputation: Los fabricantes con más de 5 a 10 años operando en el mercado de equipos de cannabis demuestran poder de permanencia y compromiso de la industria frente a nuevas empresas que tal vez no sobrevivan a los cambios del mercado. Investigue la reputación de los fabricantes a través de foros de la industria, conversaciones en ferias comerciales y redes de pares. Los comentarios positivos consistentes y las bases de clientes satisfechos indican proveedores confiables, mientras que los fabricantes que generan quejas o experiencias negativas deben evitarse independientemente de precios atractivos o afirmaciones de marketing.

Innovation and Product Development: Los fabricantes que mejoran activamente los productos, incorporan los comentarios de los clientes y avanzan en la tecnología brindan un mejor valor a largo plazo que aquellos que ofrecen líneas de productos estancadas sin cambios durante años. La innovación continua sugiere que los fabricantes están comprometidos con la excelencia y el éxito del cliente en lugar de simplemente obtener el máximo beneficio de los diseños estáticos. Evaluar las hojas de ruta de los productos de los fabricantes y los historiales de mejora para evaluar si están avanzando en sus ofertas o avanzando por inercia en los diseños existentes.

Equipos Complementarios y Líneas Completas de Producción

La molienda comercial representa sólo un componente de los flujos de trabajo completos de producción previa al rollo. Comprender las necesidades de equipos complementarios ayuda a las empresas a desarrollar sistemas de producción integrales en lugar de compras aisladas de equipos.

Cone Filling Machines: La flor molida debe transferirse eficientemente a conos o papeles preenrollados. El llenado manual de conos sigue siendo viable durante 50 a 200 preenrollados diarios, pero se convierte en un cuello de botella importante a volúmenes mayores. Las máquinas llenadoras de conos que cuestan entre $2,000 y $25,000 automatizan este proceso mejorando la consistencia y la productividad. Las empresas que invierten en amoladoras industriales o de nivel medio deberían evaluar simultáneamente la automatización del llenado de conos evitando que la capacidad de molienda exceda la capacidad de llenado creando nuevos cuellos de botella. Los sistemas de producción equilibrados adaptan el rendimiento de la molienda a las capacidades de llenado y envasado posteriores.

Moisture Management Systems: La molienda óptima requiere un control preciso de la humedad. Las salas o cámaras de almacenamiento con humedad controlada mantienen la flor en un nivel ideal de humedad del 10 al 12%, evitando que los problemas de consistencia de molienda varíen la humedad. Los sistemas comerciales de deshumidificación o humidificación cuestan entre 500 y 5000 dólares, dependiendo del tamaño de la habitación, pero ofrecen mejoras inmediatas en la consistencia de molienda que justifican la inversión para operaciones que procesan más de 500 gramos al día. La molienda inconsistente a menudo se debe a la variación de la humedad más que a problemas del equipo: controlar la humedad resuelve las causas fundamentales.

Quality Control and Testing Equipment: La producción comercial requiere una verificación constante del tamaño y la calidad de las partículas. Los juegos de pantallas de malla ($200-$500) permiten realizar pruebas de distribución del tamaño de partículas para garantizar que la producción cumpla con las especificaciones. Medidores de humedad ($50-$300) verifican el acondicionamiento de las flores antes de molerlas. Las herramientas simples de control de calidad cuestan menos de $1,000 pero brindan mediciones objetivas que evitan la deriva de la calidad que daña la reputación de la marca y crea insatisfacción del cliente. Implementar protocolos de prueba de rutina utilizando equipos básicos de control de calidad en lugar de asumir una calidad constante sin verificación.

Packaging and Labeling Systems: Los preenrollados terminados requieren embalaje, etiquetado y documentación de cumplimiento. Los sistemas de automatización de envases van desde simples operaciones manuales hasta líneas totalmente automatizadas según el volumen. Las empresas que invierten en molienda comercial deben planificar simultáneamente capacidades de envasado para garantizar que los procesos posteriores no creen nuevos cuellos de botella. La planificación integral del sistema de producción evita la compra de equipos de molienda superiores solo para descubrir que las limitaciones del embalaje limitan la producción general, creando un exceso de capacidad de molienda.

Conclusión: Inversión estratégica en equipos de molienda comercial

La selección de equipos comerciales de molienda previa al rollo representa una decisión comercial crítica que afecta la capacidad de producción, la calidad del producto, la eficiencia laboral y, en última instancia, la rentabilidad de los programas previos al rollo. El éxito requiere ir más allá de una simple comparación de costos hacia un sofisticado análisis del costo total de propiedad, un emparejamiento entre la capacidad y la demanda y una planificación de equipos orientada al crecimiento que impida que el costoso reemplazo a corto plazo no se especifique lo suficiente.

Las empresas que tratan la adquisición de molinillos comerciales como una inversión estratégica (realizar demostraciones exhaustivas, verificar referencias, evaluar costos a largo plazo y planificar el crecimiento) logran resultados superiores en comparación con aquellas que realizan compras impulsivas basadas en precios o afirmaciones de marketing. Las operaciones previas a la rollo más exitosas reconocen la calidad del equipo y las especificaciones apropiadas crean ventajas competitivas a través de una consistencia superior del producto, menores costos de producción y una capacidad confiable para satisfacer la demanda de los clientes.

Ya sea lanzando programas iniciales de pre-roll con sistemas de nivel básico o ampliando la capacidad industrial que atiende a los mercados regionales, hacer coincidir las capacidades de los equipos con los requisitos de producción reales y al mismo tiempo planificar un crecimiento razonable crea resultados óptimos que equilibran las necesidades actuales con la escalabilidad futura.

Ready to equip your cannabis business with appropriate production tools supporting pre-roll success? Explore las soluciones de molienda de calidad comercial y los programas completos de accesorios de MunchMakers designed for businesses demanding reliable performance, consistent quality, and long-term value from their processing equipment investments.